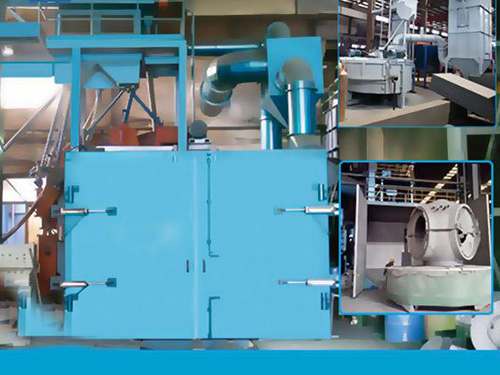

通过式抛丸机的除锈工作原理及应用

通过式抛丸机作为一种速率不错、普遍的表面处理设备,普遍应用于钢铁、铸造、造船、汽车制造等行业。其核心的除锈工作原理是通过旋转的抛丸轮将金属颗粒或磨料射向工件表面,从而去掉锈蚀、氧化层、焊渣等污物,提升工件的表面质量和后续涂装的附着力。

除锈工作原理:

通过式抛丸机的除锈工作基于冲击与摩擦磨损的原理。在设备内部,一个或多个抛丸轮由电机驱动旋转,这些抛丸轮通常装有大量的金属颗粒或特别制作磨料(如钢丝切丸、铸钢丸等)。当抛丸轮旋转时,这些颗粒或磨料在离心力的作用下被加速并射向工件表面。

工作流程:

工件定位:待处理的工件被放置在通过式抛丸机的工作室内,通常通过输送系统(如辊道)自动送入。

抛丸投射:旋转的抛丸轮将金属颗粒或磨料沿径向射出,形成密集的颗粒流。这些颗粒在空中飞行距离后,以高的速度撞击工件表面。

碰撞清理:颗粒流与工件表面发生剧烈碰撞,通过冲击力和摩擦力将表面的锈蚀、氧化层、焊渣等污物剥离。同时,部分颗粒还会对工件表面的微小凸起进行磨削,从而改进表面的平整度。

分离回收:碰撞后的颗粒流在重力或气流的作用下被收集并分离。清洁的颗粒可以再次循环利用,而混入的杂质则通过排渣系统排出。

后续处理:经过抛丸处理后的工件,其表面会变得光洁、粗糙度适中,便于后续的涂装或加工处理。

关键参数:

抛丸轮的旋转速度

抛丸轮的旋转速度决定了金属颗粒或磨料射向工件表面的速度。较不错的旋转速度可以提升抛丸效果,但过高的速度可能会导致工件表面的过度磨损或损伤。因此,在实际应用中需要根据工件的材质、厚度和所需的处理效果来选择适当的旋转速度。

颗粒流的密度和速度

颗粒流的密度和速度直接影响与工件表面碰撞的力度和效果。较不错的密度和速度可以增加抛丸效果,但过高的力度可能会对工件造成不利影响。因此,在调节抛丸参数时需要综合考虑颗粒的材质、大小和工件的特性。

抛丸材料的选择

不同的抛丸材料适用于不同类型的工件表面处理。例如,钢丝切丸具有较不错的硬度和切削能力,适用于清理重锈和氧化层;而铸钢丸则具有好的韧性和性,适用于对工件表面进行处理。在选择抛丸材料时,需要根据工件的材质、处理要求和成本效益等因素进行综合考虑。

应用区域

钢铁行业

在钢铁行业中,通过式抛丸机被普遍应用于钢板、型材等材料的除锈和预处理。通过抛丸处理可以去掉钢材表面的氧化皮、锈蚀等污物,提升钢材的表面质量和涂装的附着力。同时,抛丸处理还可以增加钢材表面的粗糙度,有利于后续的喷涂或镀锌等工艺。

铸造行业

在铸造行业中,通过式抛丸机被用于铸件的清理和处理。铸件在成型过程中往往会在表面附着型砂、残留金属等杂质。通过抛丸处理可以轻松去掉这些杂质,并对铸件表面进行相应的处理,提升铸件的机械性能和表面质量。

汽车制造

在汽车制造过程中,通过式抛丸机被用于汽车车身、车架等部件的除锈和预处理。汽车部件在生产和存储过程中容易受到锈蚀和污染的影响。通过抛丸处理可以去掉这些污物并改进部件的表面质量,为后续的涂装和组装提供良好的基础。

通过式抛丸机以其速率不错的除锈能力和普遍的应用区域成为现代工业中的表面处理设备。其除锈工作原理基于冲击与摩擦磨损的原理,通过准确控制抛丸轮的旋转速度、颗粒流的密度和速度以及选择适当的抛丸材料来实现对工件表面的清理和处理。在钢铁、铸造、汽车制造等行业中发挥着重要作用并持续推动着相关行业的技术进步和发展。