钢管通过式抛丸机的结构组成与适应范围

钢管通过式抛丸机是专为管状工件表面处理设计的速率不错设备,通过连续输送和多方向抛射弹丸,实现钢管表面氧化皮、铁锈、油污等杂质的快清理。其特别的结构设计能达到不同规格钢管的处理需求,普遍应用于管道制造、石油化工、建筑工程等区域。以下将详细介绍钢管通过式抛丸机的结构组成及其适应范围。

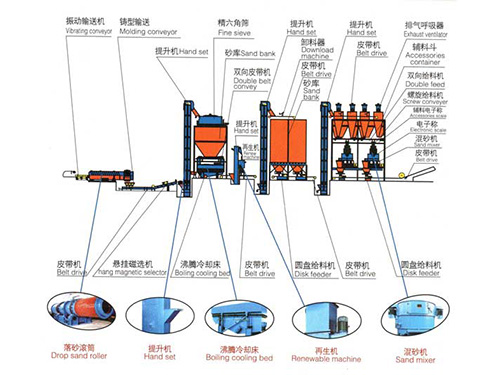

一、钢管通过式抛丸机的结构组成

(一)清理室总成

清理室是钢管表面处理的核心工作区域,采用钢板焊接而成,内壁衬有不怕磨高锰钢护板,护板通过螺栓固定,便于磨损后愈换。清理室两端设有进出料口,配备气动或电动橡胶帘幕密封装置,既能确定钢管顺利通过,又能防止弹丸外泄和粉尘扩散。室内顶部和两侧根据钢管直径布置多组抛丸器,形成多角度的弹丸覆盖区域,钢管外表面和内孔都能得均匀清理。清理室底部设有漏斗状弹丸回收槽,引导散落的弹丸进入循环系统。

(二)输送机构

输送机构承担钢管的连续输送任务,主要由主动轮组、从动轮组、传动系统和调心装置组成。主动轮组由电机通过减速器驱动,采用橡胶轮或聚氨酯轮,避免损伤钢管表面。从动轮组根据钢管长度均匀布置,通过气缸或丝杠调节轮组间距,适应不同直径的钢管(通常可处理直径 50 - 600mm 的钢管)。传动系统采用链传动或齿轮传动,确定输送速度稳定可调,输送速度范围一般为 0.5 - 3m/min,可根据清理要求灵活设定。调心装置能自动校正钢管输送轨迹,防止钢管跑偏或卡滞。

(三)抛丸器装置

抛丸器是实现清理功能的关键部件,钢管通过式抛丸机通常配置 4 - 8 台抛丸器,分别安装在清理室的不同位置。抛丸器由叶轮、定向套、分丸轮、主轴和驱动电机组成,叶轮采用高铬铸铁材质,经动平衡测试,旋转时的稳定性。定向套可通过旋转调整弹丸抛射角度,使弹丸准确覆盖钢管表面,对于大直径钢管,还可配置内抛装置,通过伸入钢管内部的旋转喷头实现内表面清理。抛丸器电机功率根据处理需求选择,一般为 11 - 30kW,确定弹丸获得足够的抛射速度(通常为 60 - 80m/s)。

(四)弹丸循环系统

弹丸循环系统负责弹丸的回收、净化和供给,由螺旋输送机、提升机、分离器和储丸箱组成。螺旋输送机安装在清理室底部,将回收的弹丸输送至提升机底部,输送机叶片采用不怕磨材料制作,延长使用寿命。提升机通过链条带动料斗将弹丸提升至分离器顶部,料斗采用深斗设计,提升弹丸输送速率。分离器采用重力风选原理,通过调整风量和分离挡板位置,将合格弹丸、破碎弹丸和粉尘分离,合格弹丸进入储丸箱,破碎弹丸和粉尘分别进入废料箱和除尘系统。储丸箱底部设有电磁闸门,准确控制弹丸流量。

(五)除尘系统

除尘系统用于收集清理过程中产生的粉尘,由管道、风机、脉冲除尘器组成。管道将清理室、分离器等产尘点与除尘器连接,风机提供负压气流将粉尘吸入除尘器。脉冲除尘器采用速率不错滤袋过滤,滤袋材质为防止静电针刺毡,过滤速率可达 .9% 以上,能控制粉尘排放浓度。除尘器顶部设有脉冲清灰装置,定期对滤袋进行清灰,除尘系统长期稳定运行。底部的灰斗配备螺旋输送机或卸灰阀,方便粉尘集中处理。

(六)电气控制系统

电气控制系统采用 PLC 控制,配备触摸屏操作界面,可实现设备的自动和手动控制。控制系统能准确设定输送速度、抛丸时间、弹丸流量等参数,并存储多组工艺配方,方便不同规格钢管的快切换。系统设有优良的稳定保护功能,包括过载保护、限位保护、急停保护等,当设备出现异常时能自动停机并报警。操作界面实时显示设备运行状态、故障信息和生产数据,便于操作人员监控和管理。

二、钢管通过式抛丸机的适应范围

(一)适用的钢管类型

钢管通过式抛丸机适用于多种材质钢管的表面处理,包括碳素钢管、合金钢管、不锈钢管等金属管材。对于焊接钢管,可去掉焊缝区域的氧化皮和飞溅物,改进焊缝质量;对于无缝钢管,能清理轧制过程中产生的氧化层,提升表面光洁度。设备不仅能处理直缝钢管,还可通过特别调整适应螺旋焊管的清理需求,通过优化抛丸角度和输送速度,确定螺旋焊缝两侧得充足清理。

(二)管径与长度范围

设备的管径适应范围较广,小型设备可处理直径 30 - 200mm 的薄壁钢管,中型设备能达到直径 100 - 400mm 的常规钢管清理,大型设备则可处理直径 300 - 800mm 的厚壁钢管,部分定制设备甚至能处理直径超过 1000mm 的特大口径钢管。在长度方面,标准设备可处理 6 - 12m 的钢管,通过增加输送辊道长度,还能适应 18m 以上的长钢管,对于短于 2m 的钢管,可采用工装辅助输送,避免输送过程中出现跳动或卡滞。

(三)应用行业区域

在石油自然气行业,钢管通过式抛丸机用于油气输送管道的预处理,清理后的管道表面能良好地附着防腐涂层,延长管道使用寿命;在建筑钢结构区域,用于脚手架钢管、立柱钢管的除锈清理,为后续涂装提供良好基础;在机械制造行业,用于液压钢管、传动轴套管的表面处理,通过弹丸冲击提升钢管的疲劳强度。

在市政工程区域,适用于供水、排水钢管的内外壁清理,确定管道输送速率和卫生稳定;在电力行业,用于电站锅炉管道、热力输送管道的表面处理,去掉氧化皮和水垢,提升管道散热速率。此外,该设备还普遍应用于造船、汽车制造、化工设备等区域,达到不同行业对钢管表面质量的多样化需求。

(四)处理工艺需求

钢管通过式抛丸机可达到不同的处理工艺需求,既能进行表面除锈清理(达到 Sa2.5 - Sa3 级标准),又能实现表面处理,通过控制弹丸粒度和抛射强度,在钢管表面形成相应的残余压应力层,提升钢管的不易腐蚀能力和机械性能。对于需要涂装的钢管,清理后能形成均匀的表面粗糙度(Ra25 - 75μm),增强涂层附着力;对于需要焊接的钢管,可去掉表面油污和氧化层,提升焊接质量。设备还可与喷涂、烘干等设备组成生产线,实现钢管表面处理的自动化流水作业。

钢管通过式抛丸机凭借的结构设计和普遍的适应范围,成为钢管表面处理的关键设备。其各组成部分协同工作,既能确定清理速率和质量,又能适应不同规格、材质钢管的处理需求。随着工业技术的发展,设备在自动化程度、环保性能和能源速率方面不断提升,进一步拓展了其应用区域,为各行业的钢管加工提供了稳定的表面处理解决方案。在实际应用中,可根据具体的钢管参数和工艺要求,选择适当的设备型号和配置,以获得好的处理效果。

下一篇:没有了